Respuesta inmediata: elegir la válvula de cierre adecuada El factor más crítico en válvula de ci...

LEER MÁS

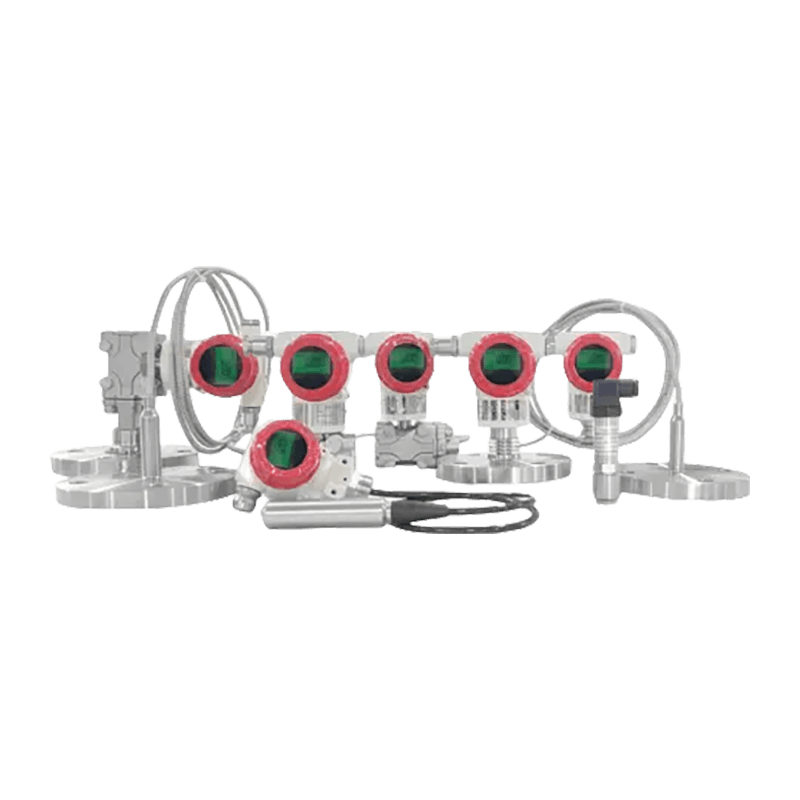

Instrumentos de presión Proveedores

-

El transmisor inteligente de silicio monocristalino FvLuoky FDP3000 utiliza chips importados y tecnología de embalaje avanzada para garantizar un

-

El transmisor de presión de silicio difuso compacto FvLuoky FDP2000 utiliza chips importados y tecnología de embalaje avanzada, lo que garantiza

La gama de instrumentos de presión de FvLuoky incluye transmisores inteligentes y transmisores de presión Hirschmann, diseñados para satisfacer diversos requisitos, desde monitoreo de rutina hasta aplicaciones complejas. Con tecnología de detección avanzada y construcción robusta, estos instrumentos brindan mediciones confiables y precisas incluso en condiciones de alta presión, vibración o corrosión. Ampliamente aplicados en las industrias petroquímica, minera, de tratamiento de agua y de fabricación mecánica, nuestros instrumentos de presión admiten monitoreo en tiempo real y control eficiente de procesos. Ya sea para sistemas automatizados o proyectos de ingeniería personalizados, los instrumentos de presión FvLuoky se destacan como una opción confiable por su rendimiento y durabilidad.

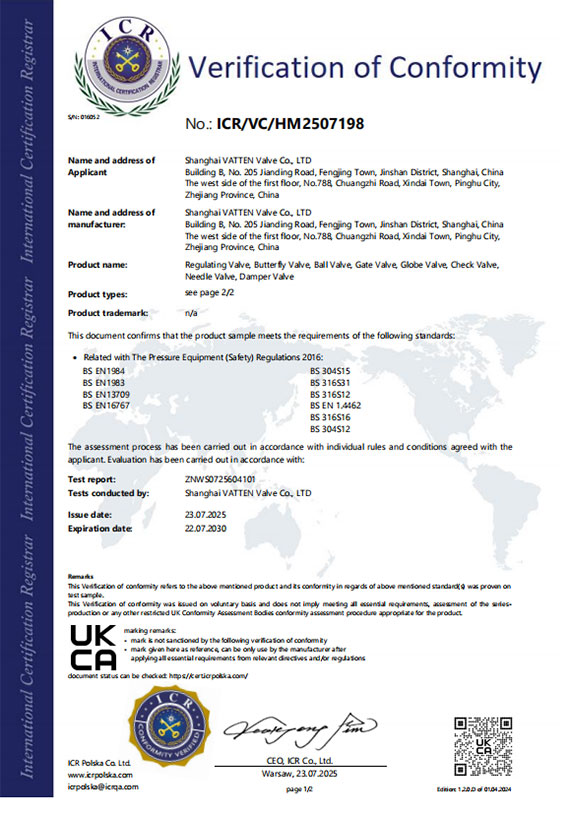

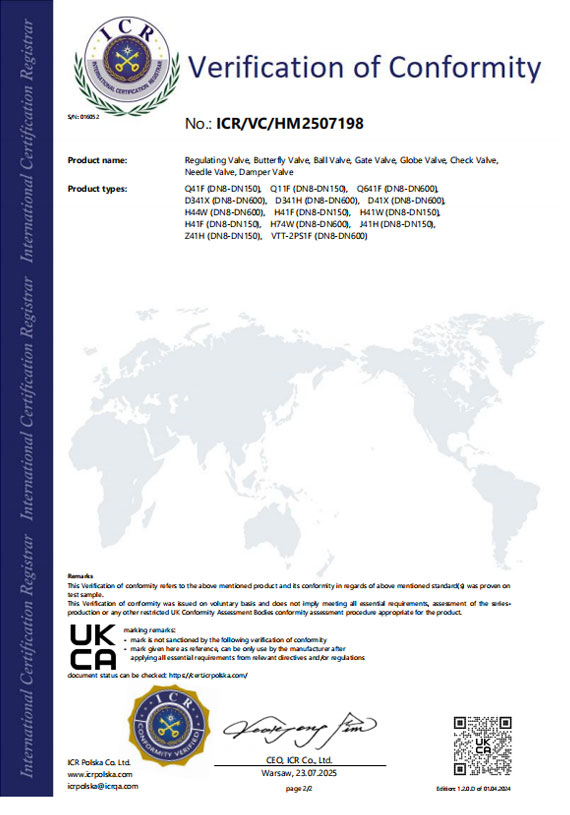

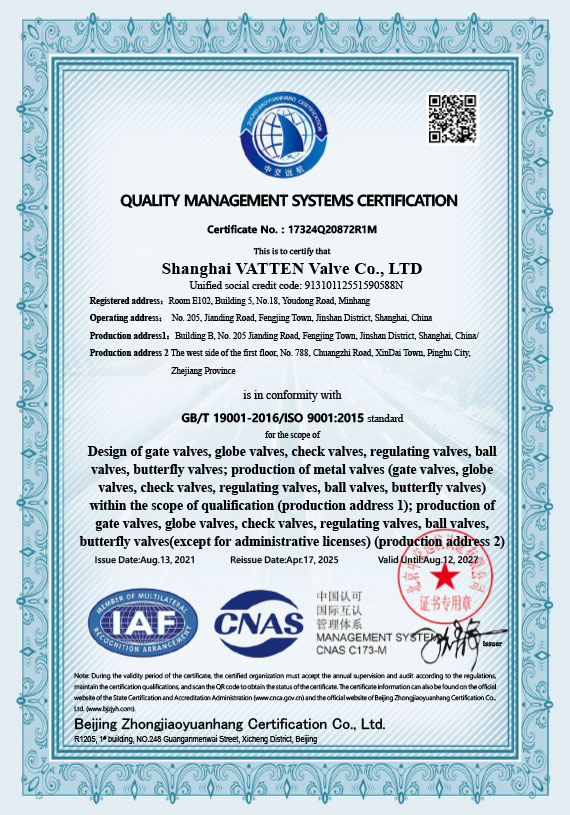

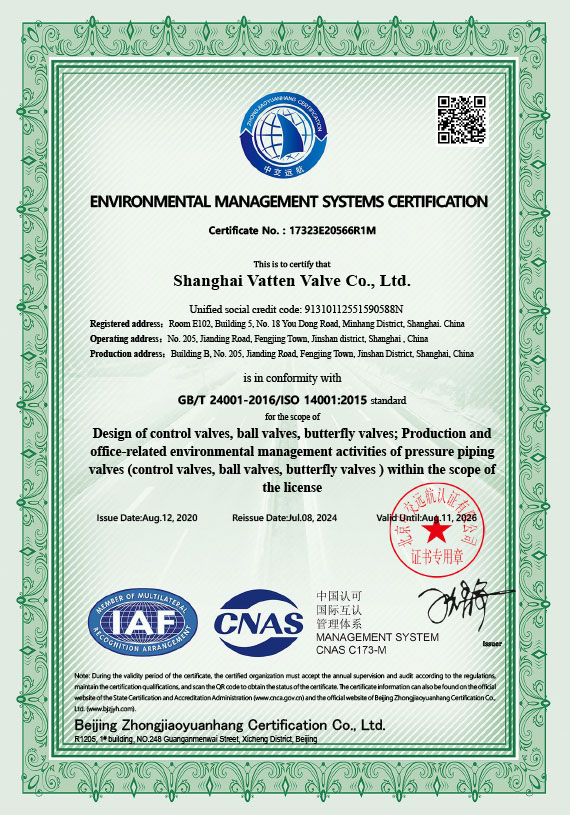

Vatten Valve Group, una empresa de válvulas de automatización industrial de renombre mundial originaria de Sarre, Alemania, se especializa en la investigación, el desarrollo y la fabricación de productos principales como válvulas de bola de control automático, válvulas de mariposa y válvulas reguladoras. Aprovechyo nuestra excepcional experiencia tecnológica, ofrecemos soluciones de válvulas innovadoras y soporte técnico profesional a industrias críticas, incluidas las de energía, química, tratamiento de agua, farmacéutica y procesamiento de alimentos.

Como Instrumentos de presión Proveedores y Instrumentos de presión Fábrica, El Grupo opera cuatro plantas de fabricación de vanguardia estratégicamente ubicadas en Shanghái, Tianjin, Lishui y Jiaxing, China. Para un mejor servicio a los mercados internacionales, hemos establecido sucursales en ubicaciones estratégicas clave, como el Reino Unido, Turquía, Bielorrusia, Arabia Saudita e Indonesia. La apertura de nuestra oficina en Indonesia mejora significativamente nuestra capacidad de servicio en el mercado del Sudeste Asiático, garantizando un soporte técnico y servicios oportunos y eficientes para nuestros socios y clientes locales.

Arraigada en la tradición alemana de fabricación de precisión, Vatten Valve mantiene su enfoque en las válvulas de control automático mientras se adhiere estrictamente a los estándares internacionales de calidad. Proporcionar Costumbre Instrumentos de presión. Estamos comprometidos con la innovación continua, brindando a los clientes productos de rendimiento superior, soporte técnico profesional y soluciones integrales de control de fluidos, capacitándolos para abordar los complejos desafíos del control de fluidos industriales.

-

-

Válvulas de descarga inferior Son dispositivos de control de flujo instalados en el punto más bajo de un ...

LEER MÁS -

un válvula de mariposa Es una válvula rotativa de un cuarto de vuelta que controla el flujo de fluido a...

LEER MÁS -

Comprender cómo se combinan las válvulas de mariposa en los sistemas de tuberías modernos combinando válvulas ...

LEER MÁS -

Comprensión de las válvulas de compuerta eléctricas en sistemas industriales Válvulas de compuerta eléctricas ...

LEER MÁS

Consideraciones de precisión para Transmisores de presión

Los transmisores de presión son instrumentos altamente sensibles cuya precisión depende del tipo de sensor, las condiciones de instalación y los factores ambientales. Los sensores capacitivos y piezoresistivos ofrecen alta precisión pero pueden requerir compensación de temperatura para evitar la deriva. La calibración regular del punto cero y del intervalo garantiza una medición consistente. En aplicaciones de alta presión, diferencial transmisores de presión Se utilizan frecuentemente, y su instalación debe minimizar los volúmenes muertos y evitar efectos de pulsaciones que puedan introducir errores.

Selección de materiales para instrumentos de presión en ambientes corrosivos

Instrumentos de presión expuestos a medios corrosivos o agresivos requieren una cuidadosa selección de materiales. El acero inoxidable se utiliza comúnmente para piezas húmedas debido a su resistencia a la corrosión y resistencia mecánica. En ambientes altamente ácidos o cáusticos, se puede emplear Hastelloy o titanio para prevenir la erosión y mantener la confiabilidad a largo plazo. Los sellos, diafragmas y membranas aislantes también deben ser compatibles con el fluido del proceso para garantizar un funcionamiento adecuado y evitar fugas o fallas prematuras.

Impacto de la ubicación de instalación en la precisión de la medición de presión

La ubicación y orientación de instrumentos de presion afectar la precisión de la medición. Por ejemplo, colocar transmisores en puntos con flujo laminar constante reduce las fluctuaciones dinámicas de presión. Evitar áreas de alta vibración evita la fatiga del sensor y el ruido de la señal. Además, al medir la presión diferencial, se deben utilizar líneas de impulso de igual longitud para minimizar los errores de medición causados por gradientes de temperatura o diferencias en la columna de fluido. Una instalación adecuada también facilita el acceso de mantenimiento sin interrumpir las operaciones del proceso.

Tabla comparativa: Transmisores de presión manométrica, absoluta y diferencial

Diferentes transmisores de presión son adecuados para aplicaciones específicas según el tipo de presión medida. La siguiente tabla destaca las diferencias clave:

| Tipo | Principio de medición | Aplicaciones típicas | Ventajas |

| Calibre | Mide la presión relativa a la presión atmosférica. | Tanques, tuberías, sistemas HVAC. | Sencillo y rentable |

| absoluto | Mide la presión relativa al vacío. | Sistemas de vacío, monitorización barométrica. | Referencia estable, inmune a los cambios atmosféricos. |

| diferencial | Mide la diferencia de presión entre dos puntos. | Monitorización de filtros, medición de caudal | Esencial para el control de flujo y nivel. |

Transmisión de señales y reducción de ruido en transmisores de presión

Los transmisores de presión a menudo convierten la presión mecánica en señales eléctricas estandarizadas, como 4 a 20 mA, 0 a 10 V, o protocolos de comunicación digitales como HART y Modbus. El ruido en las líneas de señal puede provocar lecturas inexactas, especialmente en instalaciones de larga distancia. Los cables de par trenzado blindados, una conexión a tierra adecuada y circuitos de acondicionamiento de señales son eficaces para reducir las interferencias eléctricas. Para procesos pulsantes de alta frecuencia, se pueden agregar elementos amortiguadores para estabilizar la señal de presión sin afectar la precisión.

Prácticas de mantenimiento preventivo para instrumentos de presión

El mantenimiento preventivo regular garantiza que los instrumentos de presión funcionen de manera confiable durante su vida útil. Las prácticas recomendadas incluyen verificar la deriva del sensor, inspeccionar diafragmas o tubos Bourdon, limpiar líneas de impulso y verificar la calibración con respecto a estándares conocidos. Las pruebas de fugas y la verificación de tensiones mecánicas causadas por vibraciones o ciclos de temperatura ayudan a prevenir fallas repentinas. La documentación de las actividades de mantenimiento permite la trazabilidad y ayuda a optimizar los intervalos de calibración futuros.

- Inspeccione y limpie las líneas de impulso para evitar obstrucciones o retención de líquidos.

- Verifique las conexiones eléctricas y el aislamiento para una transmisión de señal estable.

- Pruebe el cero y el intervalo periódicamente para detectar la desviación del sensor.

- Compruebe si hay desgaste mecánico o deformación de diafragmas y bridas.

Consideraciones sobre alta temperatura y alta presión

Los instrumentos de presión expuestos a temperaturas o presiones extremas requieren una construcción especializada. Los entornos de alta temperatura pueden requerir sensores de cerámica o acero inoxidable con componentes electrónicos compensados térmicamente para mantener la precisión. Las aplicaciones de alta presión exigen diafragmas o mecanismos de pistón robustos para resistir la tensión mecánica. La selección de materiales de sellado adecuados, como PTFE o juntas metálicas, garantiza un funcionamiento fiable sin fugas ni degradación con el tiempo.

Transmisores de presión digitales y monitoreo inteligente

Los transmisores de presión inteligentes con capacidades de comunicación digital permiten monitoreo, configuración y diagnóstico remotos. Estos dispositivos proporcionan lecturas de presión, estado de salud y tendencias históricas en tiempo real, lo que permite un mantenimiento predictivo y minimiza el tiempo de inactividad no planificado. La integración con sistemas SCADA o DCS permite un control centralizado y una optimización mejorada de los procesos. Funciones como la compensación de temperatura integrada y el autodiagnóstico mejoran la precisión y la confiabilidad en entornos industriales complejos.