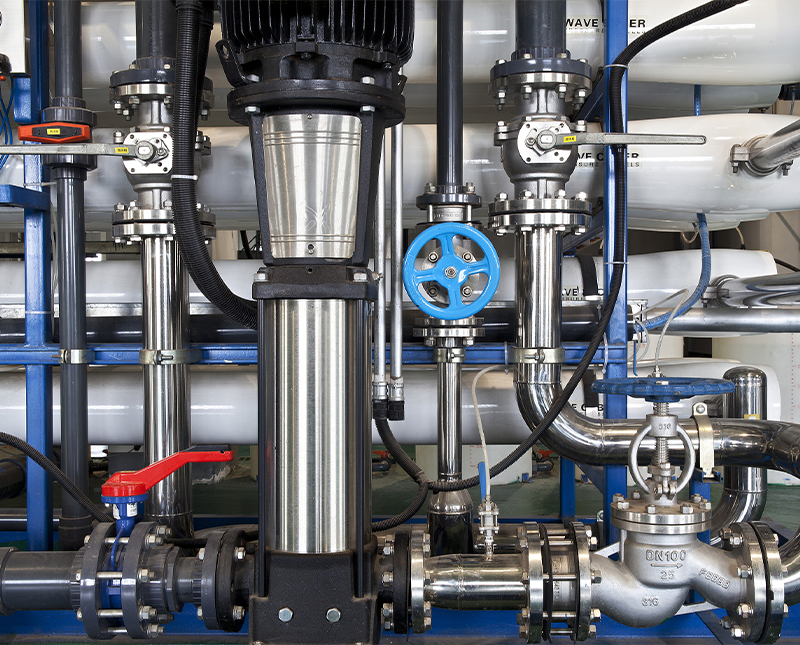

La industria química es extremadamente diversa, con más de 60.000 productos conocidos, y las sustancias químicas pueden influir en la selección, estructura o diseño de los materiales de las válvulas. Como ocurre con todos los sectores industriales, el diseño y fabricación de válvulas para aplicaciones químicas requiere la consideración de factores como la operación del proceso segura, eficiente y confiable.

Sector Petroquímico y Polímeros

En la industria química, los productos petroquímicos representan uno de los segmentos de mercado más grandes, abarcando olefinas (etileno, propileno, butadieno) y aromáticos (benceno, tolueno, xileno). Estos se utilizan para fabricar una amplia gama de productos, como el etileno producido mediante craqueo con vapor, que luego se polimeriza para producir polietileno y otros derivados a base de etileno.

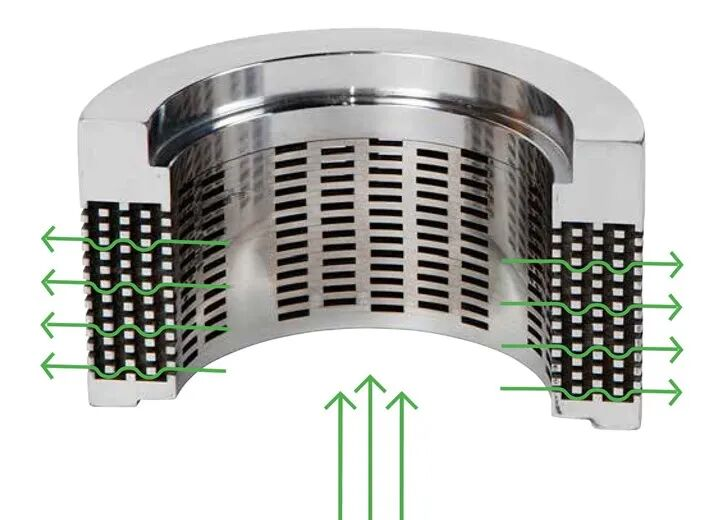

Antes de que el etileno entre en la zona fría, normalmente se seca utilizando lechos de tamices moleculares. Las válvulas alrededor de estos lechos secadores están sujetas a diversas condiciones térmicas durante los ciclos de adsorción y regeneración. En la zona fría, las válvulas deben soportar bajas temperaturas y altas caídas de presión. Para el control del gas combustible, las válvulas de globo son la solución principal; sin embargo, las válvulas de bola segmentadas también presentan una alternativa viable cuando se tiene en cuenta el factor del rango ajustable. Dentro de la zona fría, se requieren válvulas capaces de manejar aplicaciones de baja temperatura y alta caída de presión. Aquí, se emplean válvulas de globo equipadas con internos de múltiples etapas para ayudar a eliminar el ruido y la cavitación.

Partes internas de válvulas anticavitación de etapas múltiples para válvulas de globo

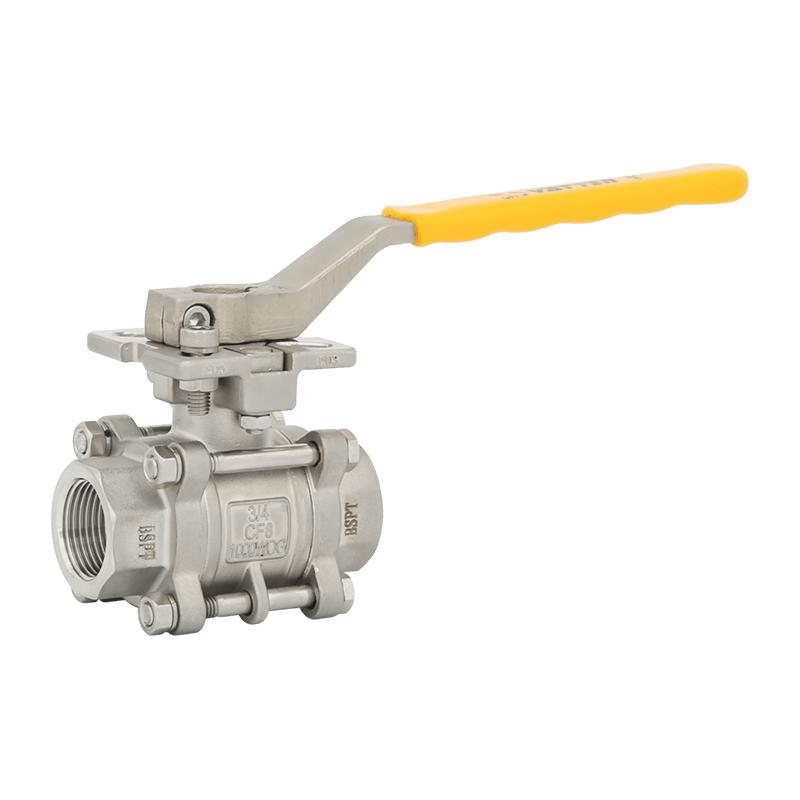

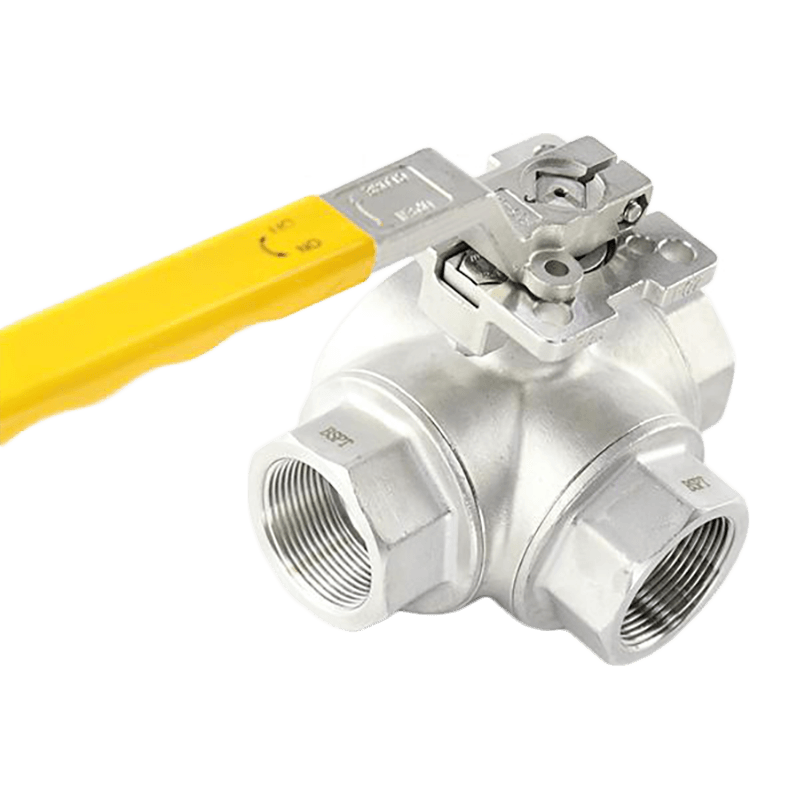

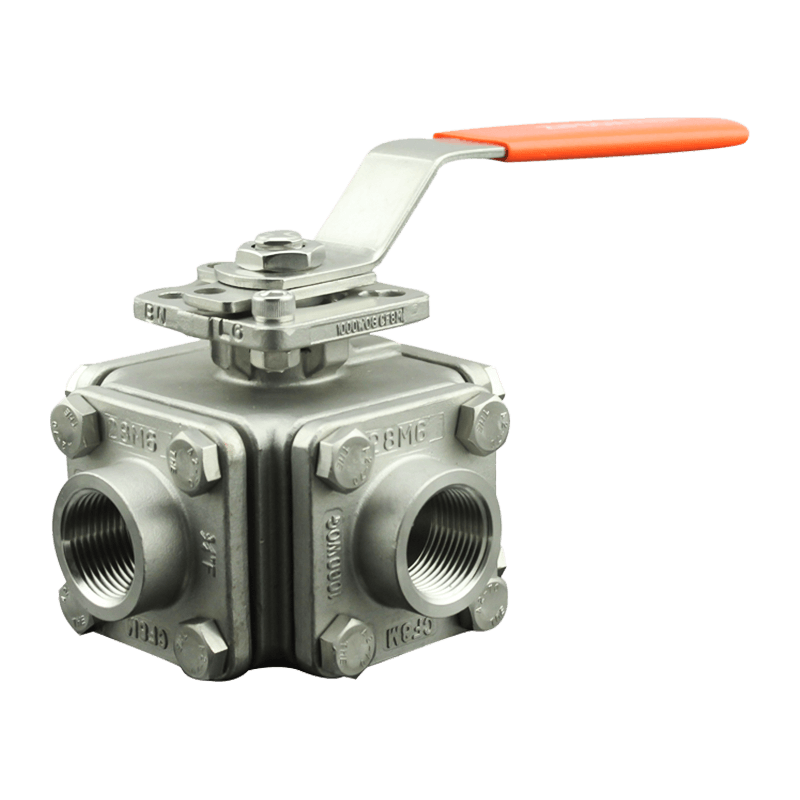

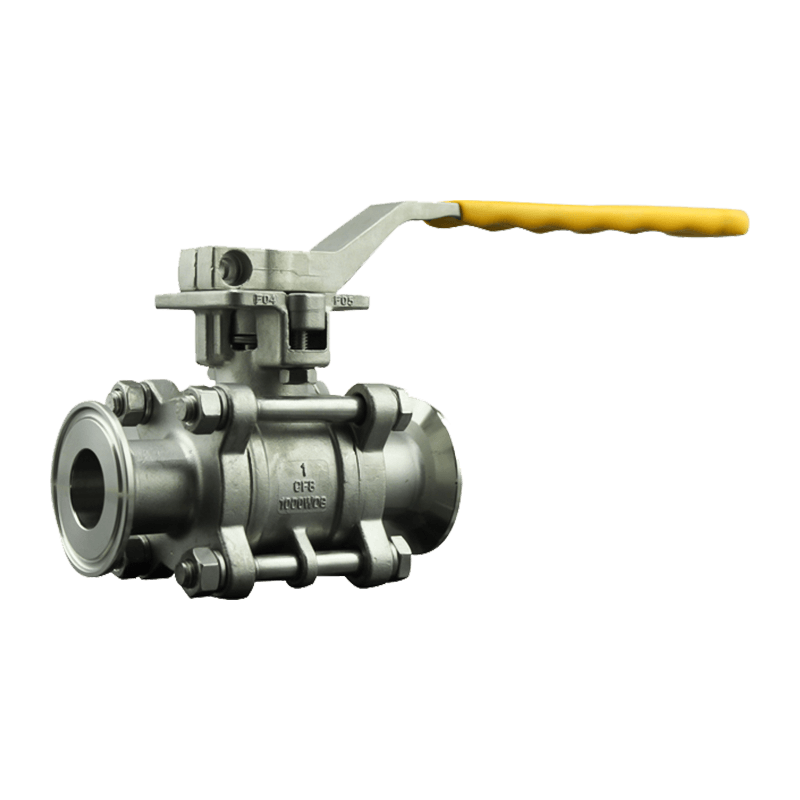

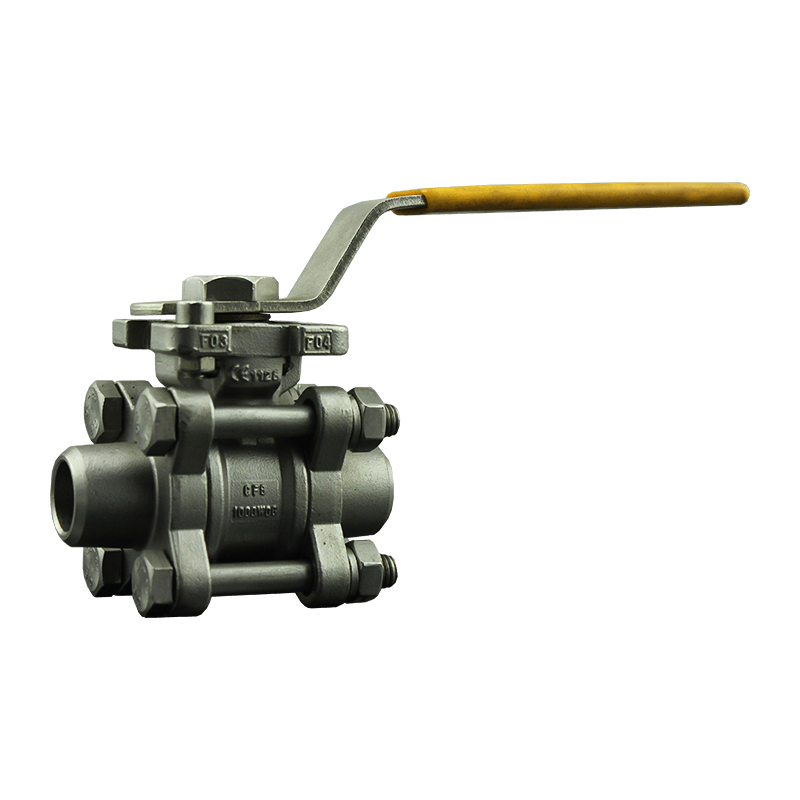

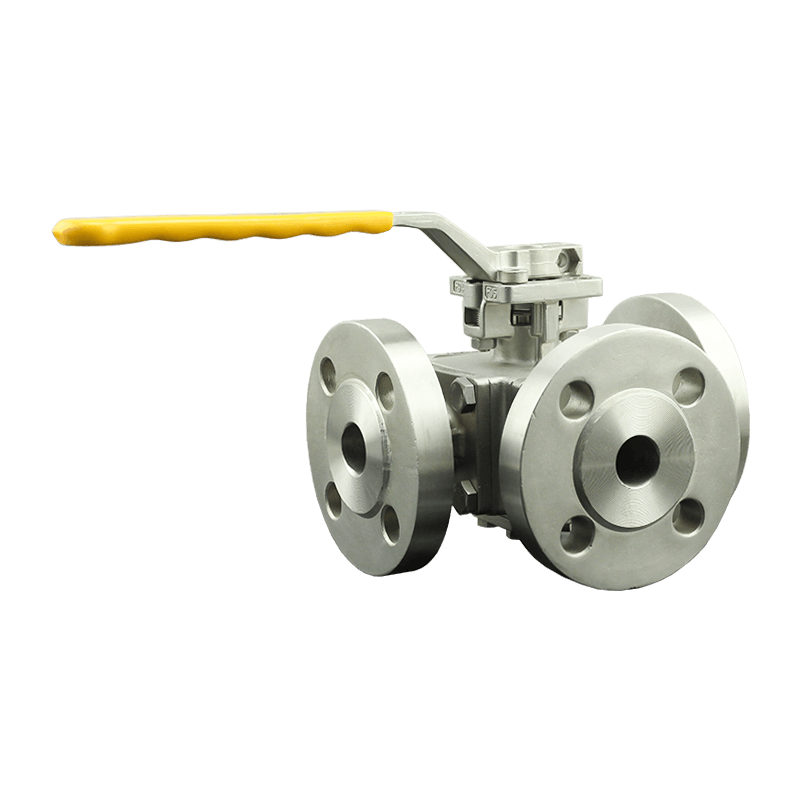

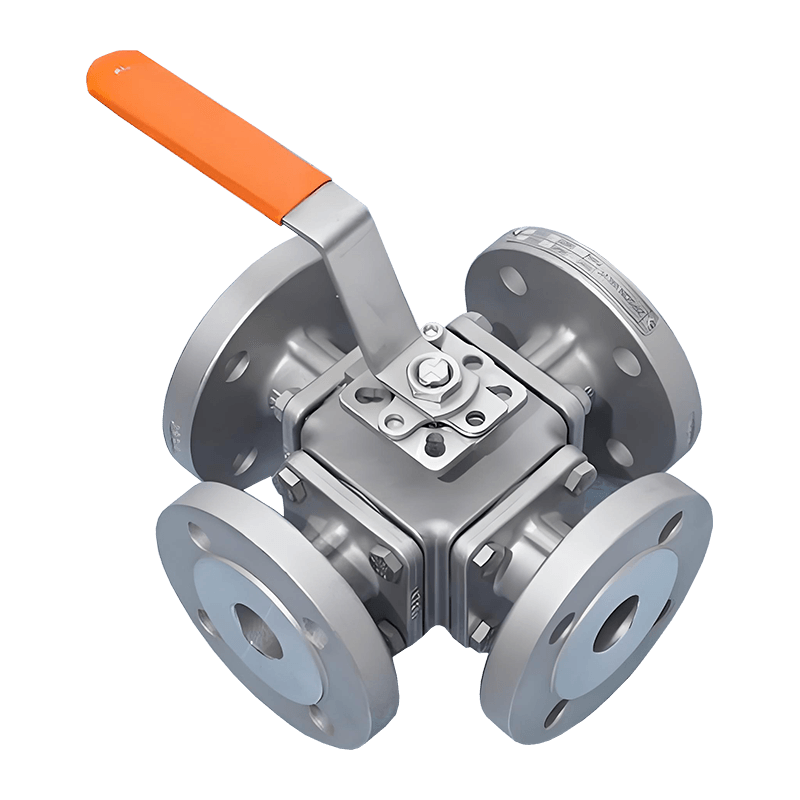

Las válvulas de bola con asiento metálico son la solución ideal para secadores en unidades de craqueo por vapor. Estas válvulas pueden soportar importantes fluctuaciones de temperatura y ciclos frecuentes. En comparación con otros diseños de válvulas, las válvulas rotativas son fáciles de operar, presentan una estructura compacta y ofrecen múltiples opciones direccionales.

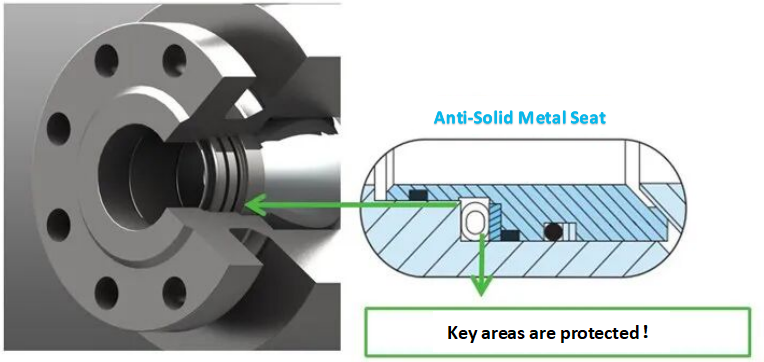

El proceso de polimerización implica el manejo de medios fluidos que contienen residuos de polímeros, resinas y catalizadores. Estos fluidos se acumulan dentro de las cavidades de las válvulas, lo que perjudica la funcionalidad de las válvulas y provoca interrupciones en el proceso que resultan en pérdidas significativas para la planta. Además, el elevado número de ciclos (hasta 1,5 millones de ciclos al año) presenta un desafío importante. Las válvulas que rodean los sistemas catalizadores que manejan catalizadores secos enfrentan una corrosión severa de los componentes internos. Abordar las emisiones fugitivas y las fugas en los asientos también es fundamental debido a preocupaciones ambientales y de seguridad.

De manera similar, las válvulas de bola con asiento metálico y características de asiento antisólido ofrecen un rendimiento excepcional. El diseño del asiento antisólido ayuda a evitar la entrada de medios al área del asiento. El estrecho contacto entre el cuerpo de la válvula y el asiento, combinado con un diseño de asiento raspador, ayuda a eliminar las partículas acumuladas. En consecuencia, las válvulas de bola segmentadas resultan muy eficaces para lodos de polímeros.

Válvula de bola con asiento resistente a sólidos y empaquetadura de carga dinámica

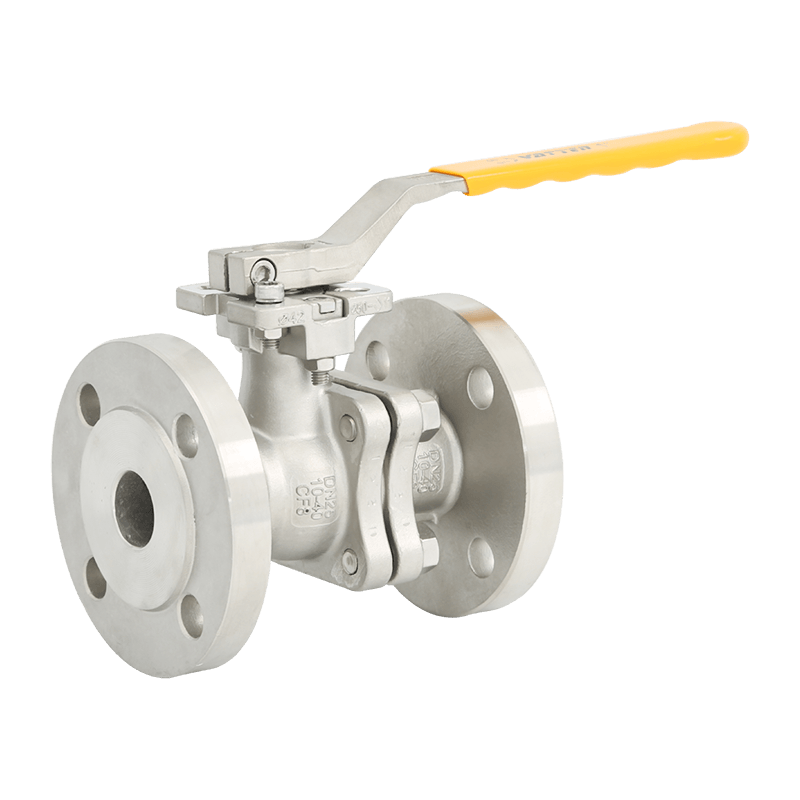

Las unidades aromáticas que manejan medios convencionales como el paraxileno pueden depositarse en las superficies de las válvulas, aumentando la fricción y acelerando el desgaste. En ciertos procesos de separación, las válvulas sufren frecuentes ciclos de apertura y cierre, lo que exige un control preciso. Las soluciones típicas incluyen válvulas de bola con asiento metálico con diseños de asiento raspador, así como válvulas de bola segmentadas y válvulas de macho giratorio excéntricas con materiales de revestimiento especializados para resistir la erosión severa. Las válvulas de mariposa de triple compensación también son adecuadas para soluciones en procesos de extracción de benceno y tolueno.

Sector de fertilizantes y agroquímicos

En el sector de los productos químicos agrícolas, los fertilizantes nitrogenados representan más del 50% de la cuota de mercado, siendo el amoníaco un componente clave. La síntesis de amoníaco requiere nitrógeno e hidrógeno. Una mezcla de hidrógeno de los reformadores de vapor y nitrógeno ingresa al circuito de síntesis, donde se somete a una compresión en dos etapas hasta una presión de síntesis de 2200 a 4400 psi (150 a 300 bar). El proceso de conversión de amoníaco exige un equilibrio de temperatura y presión. Para garantizar la eficacia del catalizador, se requiere una temperatura de 750 °F (400 °C).

Las altas temperaturas y presiones de hidrógeno y amoníaco plantean un grave desafío para cualquier válvula. Dada la toxicidad de los medios procesados, el control de emisiones es fundamental. Las válvulas de mariposa de triple compensación proporcionan la solución ideal para aislamiento y control en circuitos de síntesis de amoníaco. Este diseño minimiza el desgaste y prolonga la vida útil, asegurando un cierre hermético incluso en condiciones exigentes.

Válvula de mariposa con asiento metálico triple excéntrica

El uso de asientos de válvula de carburo reduce el desgaste y permite caudales de velocidad ultraalta. Estos asientos suelen ser intercambiables sin necesidad de desmontar la placa y el eje de la válvula. Los sellos de vástago con carga dinámica son equipo estándar y las válvulas se someten a pruebas de incendio y certificación de apagado de emergencia para alcanzar el nivel de integridad de seguridad SIL3.

El auge de los productos químicos especiales

El rápido crecimiento de la industria solar ha aumentado significativamente la demanda de paneles fotovoltaicos, siendo el polisilicio una materia prima fundamental. El polisilicio ha sido durante mucho tiempo un componente clave en la fabricación de semiconductores. El proceso típico de producción de polisilicio utiliza SiO₂ (arena de cuarzo) como materia prima para producir silicio de calidad metalúrgica, también conocido como MG-Si. El MG-Si se obtiene en un horno de arco eléctrico en presencia de carbono. En este proceso, las materias primas, productos intermedios y subproductos incluyen polvo de silicio, cloro gaseoso, gas hidrógeno, cloruro de hidrógeno, triclorosilano, diclorosilano y cloruro de silicio. El hidrógeno y el triclorosilano son inflamables, el cloruro de hidrógeno es muy corrosivo y el tetracloruro de silicio es extremadamente tóxico. En consecuencia, los diseños de válvulas deben manejar estos medios especializados, particularmente el polvo de silicio altamente abrasivo. Todos estos productos químicos requieren captura y recuperación para minimizar el consumo de materias primas y mejorar la eficiencia general.

La operación del vástago giratorio, la empaquetadura del prensaestopas con carga dinámica y el diseño inherente de seguridad contra incendios deben cumplir con todas las normas vigentes sobre emisiones y seguridad contra incendios. Las válvulas de bola de asiento blando cuentan con un diseño de sello de labio flexible de polímero con PTFE molecularmente reforzado como material del asiento, lo que proporciona una solución a largo plazo incluso en operaciones de ciclo alto.

Procesos químicos inorgánicos de alta demanda

El dióxido de titanio (TiO₂) es otra aplicación con requisitos estrictos para las válvulas. Este material se utiliza comúnmente como pigmento blanco en la fabricación de pinturas, papel, plásticos, caucho, cerámica y textiles. El dióxido de titanio se produce a partir de ilmenita o mineral de rutilo natural o sintético. El proceso de ácido sulfúrico húmedo normalmente utiliza materia prima a base de ilmenita, mientras que el proceso de cloruro a alta temperatura comúnmente emplea materia prima a base de rutilo.

Todo el proceso de producción expone las válvulas a altas temperaturas, lodos abrasivos y ambientes corrosivos. Las válvulas de bola con asiento metálico con revestimientos de carburo y asientos de fuelle son adecuadas para aplicaciones de cierre de alta temperatura. Cuando se manipulan lodos abrasivos, las válvulas de manguito de alta resistencia con tecnología de elastómero avanzada son la opción ideal para aplicaciones de cierre y control dentro del sistema. La controlabilidad se mejora aún más mediante manguitos cónicos y posicionadores inteligentes, lo que contribuye a ampliar los intervalos de mantenimiento y reducir significativamente los costos de mantenimiento.

Válvula de pellizco

El cloro-álcali también es una de las aplicaciones desafiantes para las válvulas. El cloro se licua para su almacenamiento y transporte y luego se vaporiza para su procesamiento. Para cloro líquido, se recomiendan válvulas con cuerpos de válvula CS y partes internas de aleación de Monel. Las válvulas de mariposa de doble compensación con empaquetadura de carga dinámica se usan típicamente para evitar fugas fugitivas.

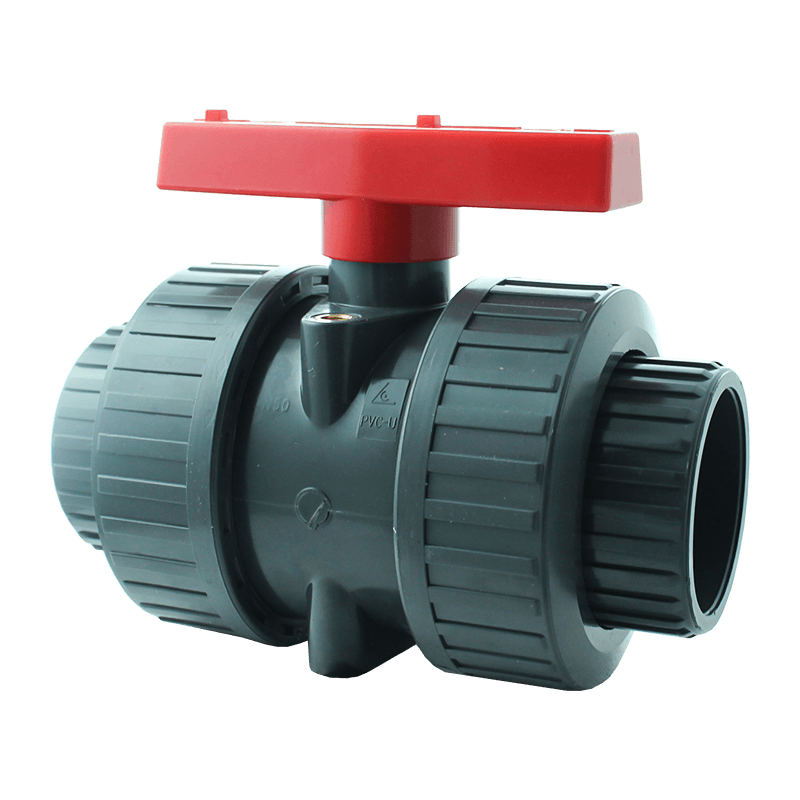

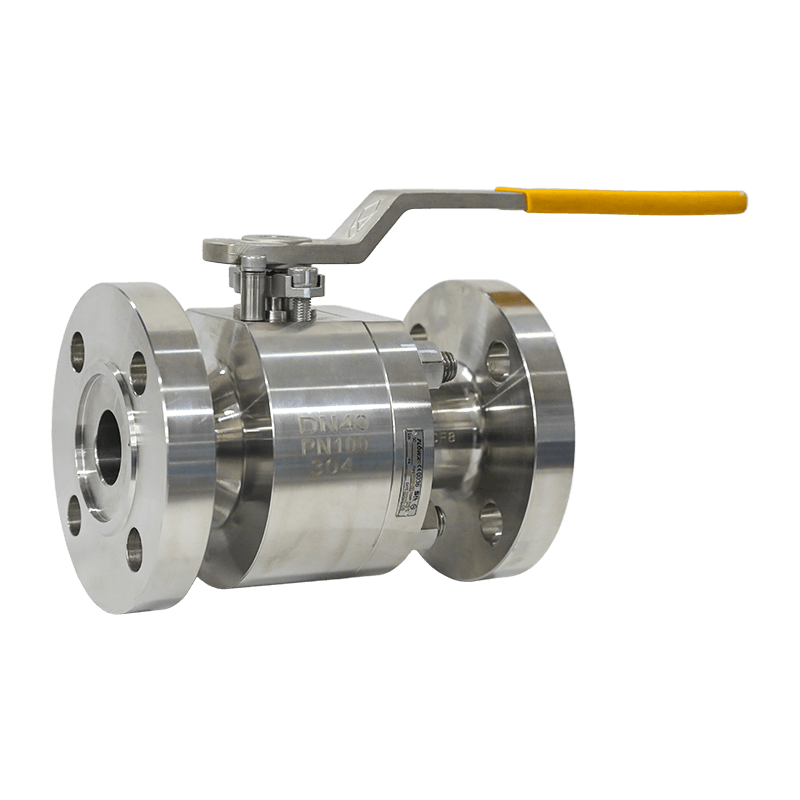

El proceso de convertir cloro líquido en vapor requiere la aplicación de calor en condiciones controladas, manteniéndose la temperatura del vapor generado en la sección del vaporizador regulando agua caliente o vapor. Mientras que las válvulas de bola con extremo roscado se utilizan para la mayoría de válvulas de drenaje y válvulas de aislamiento, las válvulas de bola giratorias se emplean cuando se requiere regulación de temperatura.

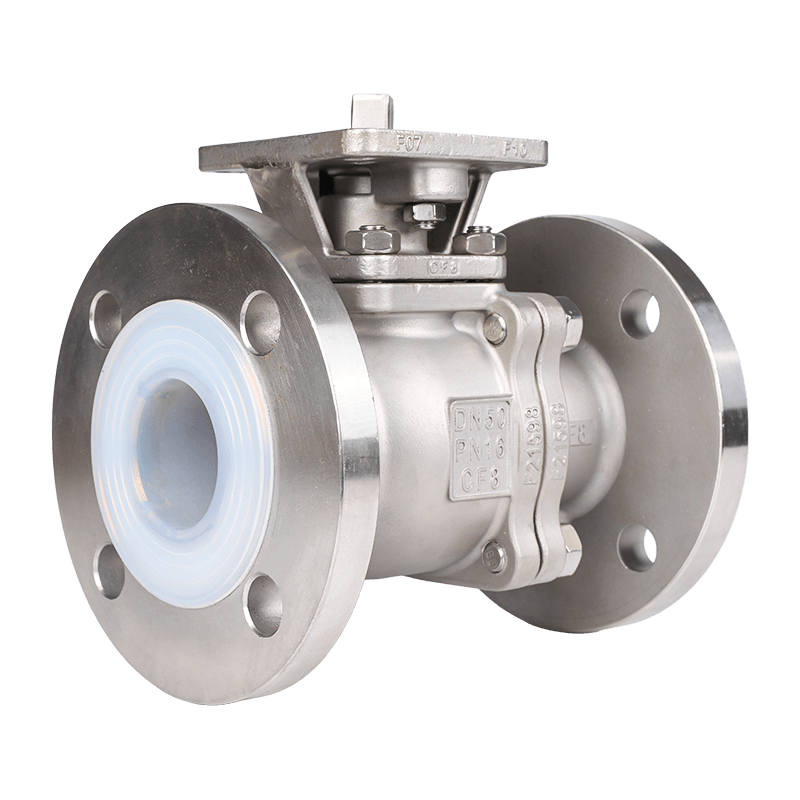

Además, las válvulas de bola, válvulas de mariposa y válvulas de diafragma revestidas de PFA se utilizan ampliamente en la preparación de salmuera y en la producción de soda cáustica para prevenir la corrosión.